Dass sich der 3D-Druck zur Zukunftstechnologie schlechthin entwickelt hat, ist allgemein bekannt. Mittlerweile ist das additive Fertigungsverfahren auch im Metalldruck angekommen und in vielen Industrien wie Automotive, Luft- und Raumfahrt sowie Medizintechnik beliebt. Schließlich ermöglicht die Technologie die relativ kostengünstige Herstellung von Bauteilen mit sehr komplexen Geometrien. Grund genug für Sinterspezialist Schunk diesen Trend mitzugestalten. Warum das Unternehmen dabei auf Metal Binder Jetting setzt und inwiefern Kunden von diesem Verfahren profitieren, erläutern Schunk Experte Tobias Franz Heusel und Eric Bader, Managing Director des Maschinenherstellers ExOne.

Herr Heusel, gestern noch Axialpressen – morgen 3D-Druck. Es sieht so aus, als wäre bei Schunk in Thale einiges im Wandel?

Tobias Franz Heusel: Das ist richtig. Der 3D-Druck ist die Technologie der Zukunft und wird vor allem in der Automobilindustrie genutzt, um Kosten, Zeit und Gewicht bei der Herstellung komplexer Bauteile zu reduzieren. Wenn wir morgen noch ein attraktiver Entwicklungspartner sein wollen, müssen wir Technologien nutzen und weiterentwickeln, die unsere Kunden voranbringen. Mit unseren bisherigen Sintermetallkomponenten für Verbrennungsmotoren allein können wir das nicht länger leisten. Deshalb ist es unser Ziel, innovative 3D-Druck-Technologien in unsere bestehende Serienfertigung zu integrieren und mit neuen Produkten neue Anwendungen und Märkte zu erschließen.

Welche Märkte können Sie sich vorstellen?

Tobias Franz Heusel: Das sind zum einen natürlich weiterhin Märkte wie Automotive und Luftfahrt. Zum anderen wird uns der 3D-Druck in Zukunft absolute Flexibilität bringen und somit die Möglichkeit, komplexe Komponenten für unterschiedlichste Industrien herzustellen. Interesse gibt es zum Beispiel bereits von einem Maschinenhersteller, aber auch Bauteile für den Consumerbereich, für weiße Ware oder die Medizinbranche sind denkbar.

Betritt Schunk damit in Sachen 3D-Druck absolutes Neuland? Oder haben Sie bereits Erfahrung in diesem Bereich?

Tobias Franz Heusel: Als Werkstoffspezialist beschäftigt sich Schunk bereits in verschiedenen Bereichen mit dem Thema. Sei es mit dem 3D-Druck von keramischen Werkstoffen oder von Faserverbundwerkstoffen. Hier können wir innerhalb der Unternehmensgruppe Synergieeffekte nutzen und Erfahrungen austauschen. Auch in der Sintertechnologie arbeiten wir bereits mit 3D-Metalldruck - und zwar in Kooperation mit Volkswagen. Das heißt, wir haben die Möglichkeit, Komponenten zu drucken und anschließend zu sintern. Auf dieser Weise lernen beide Unternehmen voneinander. Darüber hinaus haben wir seit einigen Monaten eine 3D-Druck-Technologie, das sogenannte Composite Extrusion Modeling (CEM), in unsere Metallpulverspritzguss-Serienfertigung für Prototypen und Kleinstserien integriert. Hier ersetzt das Druckverfahren die Spritzguss-Formgebung durch CEM-Shaping.

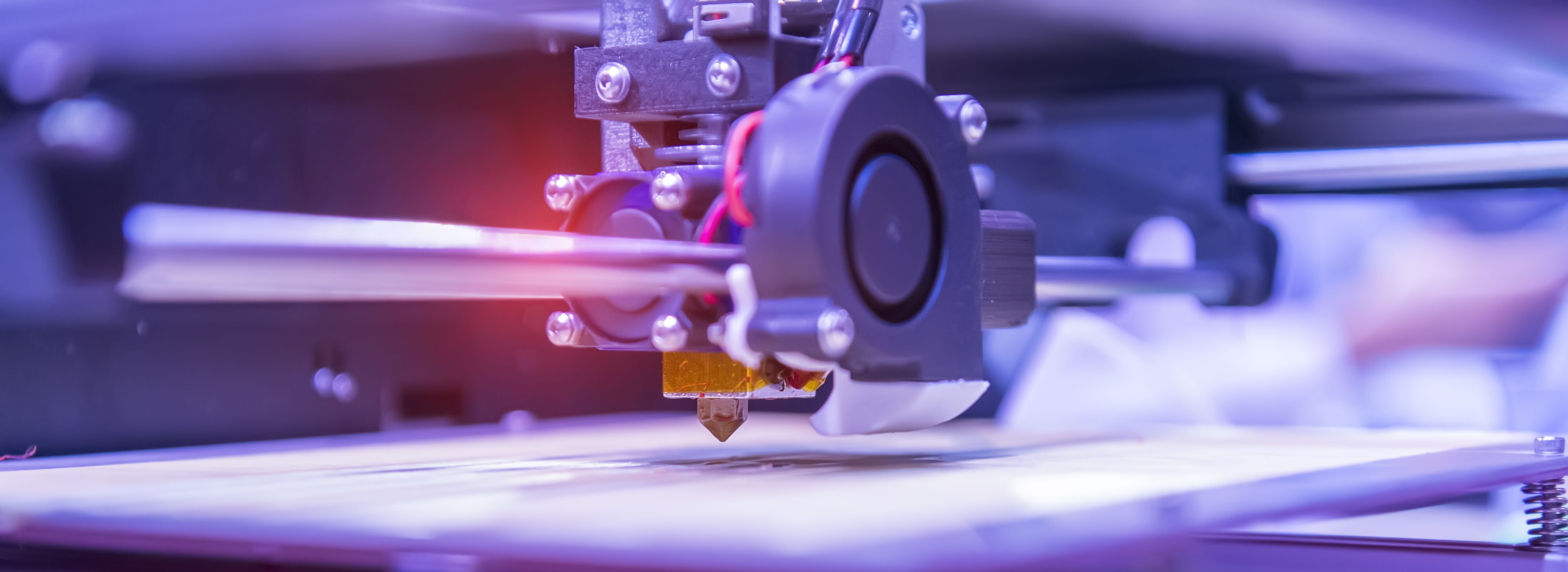

Für die Produktion von Binder Jet 3D-gedruckten Metallbauteilen setzt Schunk auf ein X1 25Pro® Metalldrucksystem von ExOne. (© ExOne GmbH)

Für die Produktion von Binder Jet 3D-gedruckten Metallbauteilen setzt Schunk auf ein X1 25Pro® Metalldrucksystem von ExOne. (© ExOne GmbH)

Sie sprechen hier von Kleinstserien. Aber wie sieht die zukünftige Fertigung von Großserien aus?

Tobias Franz Heusel: Genau das ist unsere Herausforderung. Wir produzieren hier mit zwei Serientechnologien, dem Axialpressen und dem Metallpulverspritzguss (MIM), und fertigen damit Stückzahlen ab 100.000 Stück - hauptsächlich für die Automobilindustrie, aber auch für die Luftfahrt. Mit der zunehmenden Abkehr vom traditionellen Verbrennungsmotor und dem Wandel zu neuen Antriebsarten können die Produktionsstückzahlen variieren. Unser Ziel war es deshalb mit neuen Anlagen, unter Nutzung bestehender Serienanlagen und -einrichtungen, flexibler in der Erprobung und Herstellung zu agieren und neue Geometrien für jegliche Arten von Antriebsarten fertigen zu können. Dass wir diese Ansprüche in Zukunft erfüllen können, ist ein echter technologischer Meilenstein.

Und welche Technologie kann Ihre Ansprüche in Zukunft erfüllen?

Tobias Franz Heusel: Wir haben uns für das sogenannte Metal Binder Jetting entschieden, ein sehr schnelles additives Fertigungsverfahren, bei dem das Metallpulver – anders als beim Laserstrahlschmelzen – mittels eines Binders miteinander verklebt wird.

Warum die Entscheidung für Metal Binder Jetting?

Tobias Franz Heusel: Metal Binder Jetting ist für uns die richtige Lösung, weil sie unseren Kunden und uns vier wichtige Vorteile bietet:

- Geringe Kosten: Metal Binder Jetting ist bis zu 100 mal schneller und damit sehr viel kosteneffizienter als andere 3D-Druck-Verfahren, zum Beispiel das Laserstrahlschmelzen.

- Hohe Stückzahlen: Die Technologie ist schnell und kostengünstig genug, um damit auch Großserien fertigen zu können.

- Designfreiheit: Mit dem 3D-Druck-Verfahren lassen sich selbst komplexe Geometrien, wie zum Beispiel Hinterschnitte, realisieren. Kostenintensives Nachbearbeiten entfällt aufgrund der endkonturnahen Herstellung. Designänderungen sind ohne Werkzeugkosten möglich.

- Eine große Werkstoffauswahl: Wir können mit dieser Technologie und unserer Materialkompetenz dieselben Werkstoffe verwenden, die bereits in unserer Serienfertigung eingesetzt werden. Die breite Auswahl für unsere Kunden umfasst: Kupfer, Kupferlegierungen, Edelstahl, niedrig-legierter Stahl, Werkzeugstahl sowie nickel- und kobaltbasierte Legierungen.

Warum ist Metal Binder Jetting so viel schneller als zum Beispiel Laserstrahlschmelzen?

Tobias Franz Heusel: Das hat zwei Gründe: Zum einen ist der Druckprozess schneller, weil die Partikel mittels Kleber miteinander verbunden und nicht wie beim Laserstrahlschmelzen verschmolzen werden. Zum anderen ist beim Laserstrahlschmelzen aufgrund der durch das Schmelzen entstehenden Spannungen eine Stützgeometrie nötig. Diese muss nach dem Drucken aufwändig entfernt werden. Metal Binder Jetting braucht keine Stützgeometrie. Das hat zusätzlich den Vorteil, dass nicht nur einlagig gedruckt, sondern der gesamte Bauraum ausgenutzt werden kann. Kurz gesagt: Mit dem Metal Binder Jetting erhalten wir mehr Bauteile in kürzerer Zeit.

So funktioniert die Metal Binder Jetting-Technologie:

(© ExOne GmbH)

Um dieses Verfahren in Zukunft bei Schunk zu etablieren, arbeiten Sie mit dem Unternehmen ExOne zusammen. Warum?

Tobias Franz Heusel: Wir haben uns umfangreich im Bereich Metal Binder Jetting informiert. Die Bewertung unterschiedlicher Faktoren hat ergeben, dass ExOne der richtige Partner ist, um gemeinsam das Metal Binder Jetting als Technologie für die Großserienfertigung bei uns zu etablieren. Das Unternehmen hat nicht nur historisch die meiste Erfahrung im Bereich Binder Jetting, sondern passt auch hinsichtlich seiner Ziele und Ideen zu Schunk Sinter Metals in Thale.

Mal andersherum gefragt, Herr Bader: Was macht denn Schunk für Sie zu einem interessanten Partner?

Eric Bader: Als der führende Hersteller für 3D-Drucker mit Binder Jetting-Technologie möchte man einen Partner auf Augenhöhe, mit dem man zusammen die Bedürfnisse des Marktes zunächst klar und eindeutig verstehen und dann gemeinsam professionell abdecken kann. Und exakt hier besticht Schunk als Materialexperte und durch die jahrzehntelange Erfahrung in der Sintertechnologie - sowohl im Metallpulverspritzguss als auch im Axialpressen. Und das in den anspruchsvollsten Marktbereichen wie Automobil und Luftfahrt.

Blog abonnieren: